圆管带式输送机是在槽形带式输送机基础上发展起来的一类特种带式输送机,它是一种通过托棍组施加强制力将平型输送带导向成圆管状,使输送物料被密闭在圆管内,从而在整个输送线路中实现封闭输送的设备。能够实现输送的还有其它一些输送设备,如Sicon公司的吊挂输送机、北京东方输送机公司的吊挂输送机,Converytech AB公司的U型输送机(输送带形状为长方形)和三角形输送机以及Goodyear的折叠输送带等。目前,圆管带式输送机在国外已得到广泛应用,而国内对些缺乏深入的理论研究,且仅有的一些工程应用主要还依赖国外公司的设计。为推进国内圆管带式输送机的研究,本文讨论圆管带式输送机的特点及其发展,探讨其发展趋势和所需解决的关键技术。

1、圆管带式输送机的特点

圆管带式输送机的结构原理见图1,在输送机的尾部通过装料器给输送机装载,输送带经过尾部滚筒后成为普通输送带的平形,用若干组过渡托辊将平形的输送带逐渐导向成封闭的圆形截面,从而实现密闭输送物料。为了卸料,在输送机的头部仍然通过过渡托辊的导向,将圆形输送带导向成平形输送带,在输送机的头部实现卸料。理论上,输送机可以进行双向输送物料,但是通常需要增设输送带翻转装置。与其它密闭带式输送机和通用带式输送机相比,圆管带式输送机因其所特有的结构形式,具有明显的特点。

1.1优点

(1)、圆管带式输送机采用的输送带接近于普通输送带,因而适合用户的使用习惯,容易被使用者接受,而其它类型的密闭输送带式输送机所采用的输送带与通用带式输送差别很大。

(2)、可防止外部杂物混入输送物料,也能防止物料遭受雨淋或日晒等损害,并可实现承载段和回程段完全封闭输送,原理上可以避免漏料,洒料等,可满足环保要求。

(3)、能实现柔性布置设计,可以实现小半径三维空间转弯,避免了中间转运站的设立和相应辅助设备的投资和维护费用;特别适合于空间比较狭小或者有障碍物等复杂环境下的输送线路建设,缩短了输送距离,从而降低工程的总造价。

(4)、能实现大倾角输送,普通槽形带式输送机提升角度最大只能达到18°左右,而圆管带式输送机由于输送带将物料围包在管内输送,增大了物料与输送带之间的摩擦力,输送角度可以进一步提高。目前已投入应用的圆管带式输送机最大可以达到30°倾斜输送,也有提出采用圆管带式输送机进行垂直提升的方案。

(5)、可以方便地实现双向物料输送。由于圆管带式输送机在承载段和回程段均采用封闭管筒输送,如果在回程段加装受料口,回程段仍燃可以输送物料,并且中间加料可在任何点通过打开和封闭输送带完成。

(6)、机架宽度小。圆管带式输送机采用圆形截面输送物料,以较低的带宽,获得了同样大小的有效输送面积。据统计,在同等输送截面的情况下,采用圆管输送机的宽度方向上可以减为原来的1/3。从而降低土建施工时的空间需求、减少钢材等结构材料的消耗,降低成本和工时。

1.2缺点

(1)、材质和制造要求相对较高。尽管圆管带式输送机所采用的输送带仍然为平型输送带,但是由于要将输送带导向成圆管形状,同时要求密封,因而要求输送带的边缘与通用带式输送机的情况不同。另外为了使输送带导向成圆管形状,并且在输送机运行过程中保持圆管形状,因而对输送带的刚性要求也不同,需要在设计和制造中特别考虑。

(2)、由于在输送机的运行中物料被围包在圆管内,增大了物料与输送带的挤压力,因此输送机的运行阻力系数要比通用带式输送机大。

(3)、与通用带式佃送机相比,在带速和带宽相同的条件下输送量小。例如:带宽为1000MM时,通用带式输送机的物料的最大截面各为0.0944M2(托辊槽角35°,堆积角为10°),而圆管带式输送机的物料截面积仅为0.0409 M2。

(4)、设计计算复杂。由于圆管带式输送机的木结构形式比通用带式输送机的结构复杂,因而使其设计计算更加复杂。特别需要提出的是,圆管带式输送机的运行阻力随运行速度的增大而增大,实际设计中运行阻力系数的选择较困难。

(5)、从结构上来年,圆管带式输送机不会产生如同通用带式输送机的输送带跑偏问题,但是存输送带的扭转问题,严重时会使输送带的边缘进入两个托辊的间隙内,造成输送带的损坏。尽管圆管带式输送机有上述的缺点,但它因具有密闭输送、易于空间转变、占用空间小等显著物点,成为水泥、钢铁、化工、粮食等领域得到广泛应用研究的一种新型特种带式输送机。例如:德国Auguste Victoria煤矿的管状带式输送机的应用经验很好地说明了管带机相对于传统槽形带式输送机的优越性。Auguste Victoria选矿厂每天要产生15000T的尾矿,安装圆管带式输送机之前采用卡车途经商业街运输到港口的堆场,途中产生噪声、垃圾、飞尘等污染。如果采用通用带式输送机,由于输送路线地形和建筑结构复杂,需要通过5条带式输送机和4个转载点构成一个输送系统,加料处还需要卡车转运;而采用圆管输送机则只需一条输送线路就可完成,该输送机包括3个垂直转变和5个水平转变,并且到达港口后可以通过移动式堆料机直接装船,减少了污染,也节约了成本。

2、圆管带式输送机的发展

2.1圆管带式输送机的发展水平

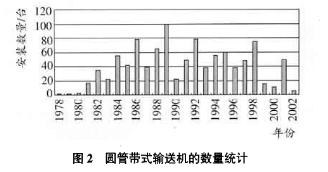

圆管带式输送机输送的物料品种涉及煤炭、粮食、水泥、预制混泥土、工业灰渣,肥料、矿石、木屑、油焦、印泥等多种散状物料,服务行业涵盖了水泥生产、矿山运输、加工业原料输送、电力设备供煤、垃圾处理等多种工业应用。从1978年第一条圆管带式输送机诞生以来,圆管带式输送已经发展了27年。截止2004年底,全球已建设了960余台圆管带式输送机(其中德国的KOCH公司有150台左右),输送能力50-4500T/H;总运输长度达200KM以上;管径范围100-700MM。图2是截止2002年世界圆管输送机的建造情况的统计。世界范围内圆管输送机的单机最大长度为5029M,最大输送量为4500T/H。最大管径为700MM,最大倾角30°,最大转变角度90°,最多转弯处数为12个,最大带速4.7M/S。

20世纪80年代,我国第一台圆管带式输送机由太原重型机械学院设计、吉林市机械厂制造,用于吉林市化工厂,但是未能得到进一步发展。从20世纪80年代末开始引进日本的专利制造技术以来,我国的圆管带式输送机建设一直以来大部分采用同国外公司合作生产的试。继淮南煤矿工机械厂之后,先后有四川自贡运输机械厂、中国华电(工程)集团公司等单位同Bridgestone公司合作,负责中国地区的圆管带式输送机项目建设。最近,北京国家电力建设研究所等单位也与日本企业联合,长沙重型与德国KOCH公司联合开始圆管带式输送机技术及相关产品在中国的研发和应用推广工作。目前生产了大约30条圆管带式输送机。秦皇岛港码头圆管带式输送机代表了当今世界圆管带式输送机建设的水平。可见,国内圆管带式输送机的制造已达到了国际先进水平。所存在的问题是,缺乏独立研究和设计能力,还没有圆管带式输送机自主知识产权。

2.2圆管带式输送机的理论研究

圆管带式输送机技术最初起源于日本,日本的Bridgestone公司、Tokai公司、 Mitsubishi公司等圆管输送机生产企业,针对行业特点,设计制造出了各自体系的圆管输送机,丰富了圆管输送机的种类。美国的LOEFFLER在对传统带式输送机的标准设计方法改进的基础上给出了圆管带式输送机设计的一般方法;德国汉诺威大学的Wiedenroth 和Hager通过试验台的测试研究,发现了圆管输送机中法向力的增加随带速非线性增加的关系,通过试验证明了托辊组镜像布置方式(法向力减少18%,纵向力减少13%)和交迭处施加润滑方法的优点(交迭摩擦阻力减少50%),指出了适当的预拉力对于圆管输送带成管性的重要性,并对圆管输送机转弯运行时预拉力和曲率半径对有交输送截面的形状变化及其引起的载荷不均(只有四托辊接触受力)进了分析研究;美国的HORAK提出了圆管输送机托辊组的双侧布置方案,解决了圆管输送带发生夹带和纵向撕裂的问题,他还设计了一系列新型的钢结构架(已经获得专利)和节约型的托辊组布置方案,省去了传统托辊板式安装的大量钢材消耗。此外,南非的P.STAPLES等人也在圆管带式输送机部件选择与维护方在做了许多的研究工作。德国的W.ENGST研究了大倾角输送物料问题,经过试验研究最大倾角为40°。日本的纲川浩对圆管带式输送机进行垂直输送进行了原理上的实验,证明了可以通过圆管带式输送机进行垂直输送粉体物料。

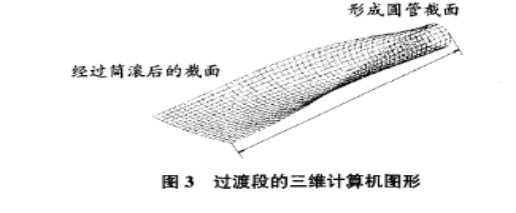

在国内,王鹰等通过圆管带式输送机的介绍提出了圆管带式输送机的设计计算方法、对输送机运行阻力进行了初步研究,并且开发了输送带弯曲刚度测量的实验台。吴志方等探讨了采用标准槽形输送带代替圆管输送机专用输送带的可行性以及设计过程 中需要注意的问题,但是,尚不能直接采用普通输送带。张钺也提出了应用圆管带式输送机进行垂直提升,尽管已经在工程上应用,它只适用于提升高度较小,运输量较低的场合。此外,一些研究人员也在过渡段成形理论、圆管带式输送机空间弯曲螺旋桁架结构机身设计等很多方面进行了研究。作者提出了圆管带式输送机过渡段为一系列曲率半径不同的圆形截面理论,指出了原有过渡段成形理论的不合理之处,并通过计算机仿真给出了圆管输送机的过渡段图形,如图3,此结果基本接近与实际情况。

3、圆管带式输送机的关键技术及发展趋势

从我国已建成的圆管输送机运行情况来年,输送机的运行机期间还不够稳定。问题主要集中在托辊、输送带及结构架损坏等方面。另外在很多线路设计能源浪费也很严重,特别是驱动功率的选取、由于设计理论的落后,安全系数选取过大,导致不得不选用过大功率的电动机。因此,还需要进一步对圆管带式输送机的关键技术进行研究,从根本上解决输送机潜在的问题。

3.1设计计算方法

圆管带式输送机设计方法主要是以通用带式输送机的设计计算方法为基本框架,进行运行阻力和驱动,拉紧装置等主要部件的选择。问题的关键在于运行阻力系数等参数的选择。虽然已经给出了一个基本范围,但实际采用时,不同的设计人员计算差别较大,有待进一步研究。可以通过现有的设备进行实测,得到较准确的数据。

输送机的曲线段设计计算尚无较为精确的计算方法,需要详细分析给出具体的计算公式或表格,以方便设计人员的使用。虽然已经对过渡段进了一些研究,并取得了一定的成果,但是目前的分析,基本上是假想为理想的工况。

3.2适应圆管带式输送机的输送带

圆管输送带在运行过程中,要不断重复着张开和封闭的动作,同传统的槽形输送带相比,要有一些更高的要求。一般认为圆管带式输送机的输送带应该满足:良好的柔性,以适应小半径曲线段的弯曲运行时的挠曲;良好的封闭性,可以通过柔性边缘形成良好搭接,防止粉尘逸出;打开和闭合输送带的过程中稳定的动态连续负载特性,以便提高输送带寿命。另外,在某些特殊场合,还要求圆管输送带具有耐磨、抗热、防火、防油、防爆等特殊性能。

圆管输送带的交迭摩擦在传统槽形输送机中是不曾有的,但是在圆管输送机的载荷计算中,考虑到它对于托辊受力的重要影响,这个摩擦力不能忽略。但在对交迭处施加润滑的情况下,其影响会大大减小,托辊承受的法向力和纵向力均可降低为原来的一半。因此,降低圆管输送带交迭部分的摩擦,可以降低整个输送机的运动摩擦阻力,设计时应特别予以考虑输送带的开度随着预拉力的增大而迅速减小,所以要保持输送带良好的成管性,要给输送带足够的预拉力。但是托辊法向载荷和纵向载荷尔蒙也会随着预拉力的增大而增大,所以预拉力也不能太大,选择适宜的预拉力很重要。

3.3结构设计要求

输送机的结构设计,一般要求输送机的结构架简单,经济、容易制造,安全可靠性高;检修栈道应便于人员进入和有足够的强度。选用托辊时应尽量选择轻小的电镀托辊,相对于喷漆托辊可以提高托辊的工作寿命;托辊架应该便于托辊的维修和更换;安装精度要高,以避免带管的扭转;整个输送机结构架旁边应有易于对输送机全程长度进行维修的设备;盐或腐蚀物料运输时应选用不锈钢托辊板,满足抗腐蚀的要求。转弯段支架目前也可以用直线段实现。从而替代传统的昂贵的曲线支架,节省投资。托辊组在托辊板上的安装孔一般为可调长孔,以方便安装和日后调整。结构架的材料一般为角钢,原因在于角钢方便安装,可靠性又高。但是在某些需要弯曲结构架的时候,要考虑角钢的特点,尽量采用外角方向弯曲方式,以降低结构架应力和方便安装。空间螺旋结构架设计,新型托板的结构设计。

3.4托辊组及其辅助设施设计与布置技术

目前应用广泛的托辊组形式为六边形形式,包括平底船形、峰点型及二者的组合。而托辊的布置则有托辊板的单侧和双侧布置两种形式。单侧布置时6个托辊全部在同侧,每相邻托辊间的最小间隙一般应小于输送带厚度,取4-8MM。如果该间隙过大,输送带边缘易塞入缝隙而引起输送带纵向撕裂等损坏;双侧布置时6个托辊分别布置在托辊板两侧,每侧3个托辊,间隔布置。这时托辊长度可以适当增加,相邻托辊之间甚至可以有部分交迭,托辊之间不会发生夹带情况。

托辊组之间的布置形式有传统形式和镜像形式两种。为了节省托辊上的能量损失,应采用镜像方式,因为镜像方式下两个托辊组之间的输送段没有斜向扭曲力,并且托辊承受的法向力在正六边形托辊组形式时,镜像布置方式可比传统布置方式降低能量损失18%;而托辊承受的总向力采用此种方式可降低能量损失13%。因此,采用镜像方式可减少整个输送机的运行阻力。回程段可部分采用六托辊组,一般在直线回程段。同时可在每两组六托辊组中间布置两组V形或者平托辊组,以减少建设成本。受料口附近的缓冲托辊(槽型,约2-3组)由于要承受物料下落时的冲击,托辊间距取的较小,一般取为300-500MM。流动性不好的物料,加料处应预先倾斜2°-4°,以避免物料阻塞在加料处.

托辊组安装时一般采用六边形或者蜂巢形均匀栓接于边缘弯曲的托辊板上.一般情况下,每块托辊板应独立安装于支架或混凝土地基引脚上。托辊板上的安装孔应保证一定的精度,且便于调整。

圆管带式输送机上托辊的法向载荷远带重,一般可以达到带重的4.2倍。这是因为圆管输送机托辊还要承受由于输送带成形力等其他因素引起的附加载荷,而这些附加载荷在某些情况下,如弯曲运行时其数值可能非常大,所以计算托辊载荷时要格外注意附加载荷尔蒙的大小。另外需要提出的是,托辊载荷同曲线段类型和输送机的几何结构也有关系。凸狐是最坏的情况,因为附加载荷的方向与重力方向一致;水平弯曲时两个力之间成直角,情况稍好;凹狐时托辊载荷最小,因为附加载荷同重力方向相反,减轻了托辊载荷。但是实际情况远比这要复杂,因为我们考虑这些问题时使用的张力模型是输送机在进出曲线段单元的过程,没有考虑到曲线段摩擦和牵引作用引起的张力变化的简化模型。

4、需要进一步研究的问题

(1)、新型结构机身的设计。实际上,根据输送带的成槽性以及在物料中力的作用下,完全形成圆管形状,对输送带的工作状态并不是最佳工况。现阶段关于圆管带式输送机结构架设计的理论根据大多源于工程经验,真正根据力学原理进行的结构架设计理论在国内研究领域仍然是一片空白。这样做的后果是导致了工程上大量的钢材浪费和增加了安装维护的难度。另外,结构架安全问题也不容忽视,国内部分圆管带式输送机生产线就出现过栈桥走道脱焊、威胁维修人员设备安全等问题。

(2)针对不同类型物料输送参数研究。分析大块物料在输送带中的运行状态,对各种可能出现的工况进行研究,不同管径下可以输送的物料的最大块度。以及进一步提高输送机的倾角可能性。扩展圆管带式输送机的应用范围。

(3)定量给料装置的研制。圆管带式输送机的大角度输送物料,一个必要条件就是对其实现定量给料,定量给料系统将通过固体流量计和给料机控制给料量,以保证圆管带式输送机正常工作。 |